本文主要介紹了奧氏體不銹鋼晶間腐蝕的機理。討論了C 、Cr 、P 等元素以及冷加工、鑄造、焊接、熱作成型等熱加工方法對晶間腐蝕的影響;降低奧氏體不銹鋼晶間腐蝕敏感性主要是限制不銹鋼中的C 和N 的含量分別不超過0.03%和0.10 %的和進行固溶處理。

晶間腐蝕(IGC)是一種常見的局部腐蝕, 遭受這種腐蝕的不銹鋼, 表面看來還很光亮, 但經不起輕輕敲擊便會破碎成細粒.由于晶間腐蝕不易檢查, 造成設備的突然破壞, 所以危害性極大 , 統計資料認為這類腐蝕約占總腐蝕類型的10.2% .奧氏體不銹鋼是工業中應用最廣的不銹鋼之一,多半在約427 ℃~ 816 ℃的敏化溫度范圍內, 在特定的腐蝕環境中易發生晶間腐蝕, 晶間腐蝕還會加快整體腐蝕。

1 晶間腐蝕機理

晶間腐蝕的機理 , 主要有“貧Cr 理論” 和“ 晶界雜質選擇性溶解理論”等。

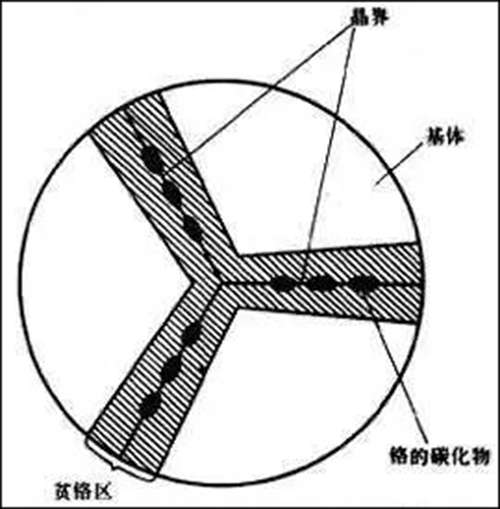

C在奧氏體中的飽和溶解度小于0.02 %, 一般不銹鋼的含C 量都高于這個數值.當不銹鋼從固溶溫度冷卻下來時,C 處于過飽和, 受到敏化處理時, C 和Cr 形成碳化物(主要為(Cr , Fe)23C6 型)在晶界析出.由于(Cr , Fe)23C6 含Cr 量很高, 而Cr 在奧氏體中擴散速率很低, 這樣就在晶界兩側形成了貧Cr 區, 其含Cr 量低于12mass%, 因而鈍化性能與晶粒不同, 即晶界區和晶粒本體有了明顯的差異, 晶粒與晶界構成活態-鈍態的微電偶結構, 造成晶界腐蝕。

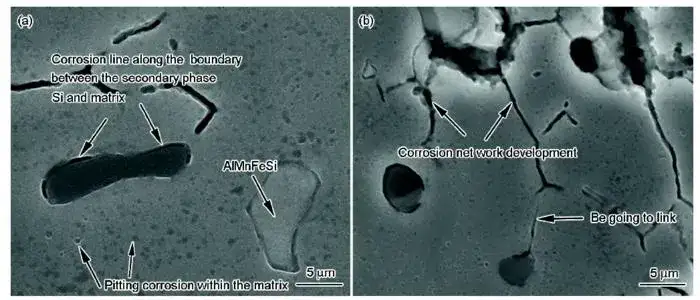

在強氧化性介質(如濃硝酸)中不銹鋼也會發生晶間腐蝕, 但晶間腐蝕不是發生在經過敏化處理的不銹鋼上, 而是生在經固溶處理的不銹鋼上.對這類晶間腐蝕顯然不能用Cr 理論來解釋, 而要用晶界區選擇性溶解理論來解釋.當晶界上析出了σ相(FeCr 金屬間化合物), 或是有雜質(如磷、硅)偏析, 在強氧化性介質中便會發生選擇性溶解, 從而造成晶間腐蝕。

2 影響晶間腐蝕的因素

01 成分的影響

碳含量 從計算公式

Creff =Cr % -0.18·Ni %-100·C %

和大量實驗可以看出碳含量是影響奧氏體不銹鋼晶間腐蝕最主要的因素.18-8 型試驗鋼的抗晶間腐蝕的能力隨著碳含量的降低而提高, 防止18-8 鋼焊接接頭在稀鹽酸中的晶間腐蝕的最好方法是控制焊縫的碳含量, 使C %低于0.08 %, 最好采用C %低于0.03 %的奧氏體不銹鋼。隨著碳含量的降低, 奧氏體不銹鋼晶間腐蝕性得到提高。

Cr 含量 在奧氏體不銹鋼中, Cr 的含量的增加在低的敏化溫度區會加速晶間腐蝕, 在高的敏化溫度區則會延長產生晶間腐蝕的時。18Cr -8Ni 鋼的晶間腐蝕認為在低于550℃是受Cr 的擴散控制;高于此溫度時, 受碳化物的生成速度控制, 因此在溫度低時低碳不銹鋼也易于敏化。

Ni含量 Ni 含量的增加降低了C 在奧氏體中的溶解度, 并促進了碳化物(Cr23C6)的析出和長大, 所以Ni 的含量的增加會增加晶間腐蝕敏感性.Ni 的影響可以由以下公式計算:

Creff =Cr % -0.18·Ni % -100·C %,

316L 的Creff為11.8 %, 一般來說, 奧氏體不銹鋼中Cr 的含量應超過11 %, 如果更低, 則會嚴重降低抗晶間腐蝕的能力。

其它元素含量

(1)Si:不管是作為雜質元素還是作為合金的添加元素, 晶間腐蝕主要取決于其在晶界的濃度和分布。一般在晶間腐蝕的區域, Si 的含量不超過晶粒本身的2 倍~ 倍, 貧Cr 是造成晶間腐蝕的必要條件。

(2)N:總的來說, N 的含量最好控制在0.10 %以下, 可以降低晶間腐蝕的敏感性

(3)Nb和Ti:這些穩定性元素的加入, 能夠部分抑制碳化物的形成, 減輕貧Cr , 從而提高抗晶間腐蝕的能力,但需要注意的是, 在強氧化性介質(如硝酸)中反而有害, 因為生成的TiC易被溶解.

(4)Mo :含Mo 鋼由于在晶界上析出了σ相而易產生晶間腐蝕。

(5)P 和S:P 在晶界的分布情況主要取決與合金的成分和熱處理條件, 對晶間腐蝕的作用研究不多.普遍認為作為雜質元素, 易形成第二相, 發生選擇性腐蝕。

(6)B :文獻報道結果不一致, 有的認為它影響晶界碳化物Cr23C6中間相的形成速度, 有的發現在晶界出現碳化硼, 會減低晶間腐蝕敏感性, 有待于進一步研究。

(7)Sn 、Pb 等:這些鋼中的低熔點微量有害元素的存在會在晶界形成低熔點共晶體, 降低晶界的強度, 應嚴格控制,降低到最低水平。

02 晶粒尺寸的影響

A.DI Schino 和J.M.Kenney研究了AISI 304(0.035 %C)和HN(0.0375C , 0.37%N)鋼的晶粒尺寸對抗晶間腐蝕的能力的影響, 測試了AISI 304 和HN 鋼在沸騰的H2SO4-FeSO4(Streicher 溶液)的晶間腐蝕速率, 結果顯示,隨著晶粒尺寸的減小, 晶間腐蝕速率降低.因為晶粒越大, 單位體積的晶界面積越大, 形成Cr 的碳化物越多, 貧Cr 越嚴重, 因而晶間腐蝕速率更大.AISI304 和HN 鋼的抗晶間腐蝕能力相當, 因為這兩種鋼的C 含量相當, 再次證明了碳的含量是影響晶間腐蝕最主要因素.

3 材料冷、熱加工過程對晶間腐蝕的影響及措施

01 鑄造

奧氏體不銹鋼鑄件的抗晶間腐蝕能力一般比軋制的型材和鍛件差, 主要是在鑄造過程中易產生氣孔、夾雜、偏析等缺陷, 鑄件在冷卻過程中會經過一段敏化溫度區, 鑄件又不適宜進行固溶處理, 所以發生晶間腐蝕的可能性比軋制的型材和鍛件大, 減少在敏化溫度范圍的停留時間, 優化鑄造工藝設計, 盡量減少氣孔、夾雜、偏析等缺陷, 才可能降低晶間腐蝕的敏感性。

02 熱作成型

熱作成型工藝包括鍛造、熱壓、熱卷等工藝, 通過這些方式成型的零部件, 一定要注意加熱溫度的選擇, 綜合塑性變形、敏化溫度及高溫氧化等方面的考慮來選擇加熱溫度, 特別要較少在敏化溫度范圍的停留時間, 以降低晶間腐蝕的敏感性.實踐證明, 進行固溶處理和表面酸洗鈍化是降低熱作成型的奧氏體不銹鋼晶間腐蝕敏感性的有效措施。

03 焊接

大多數化工容器都是通過冷、熱作加工后焊接而成, 由于焊接的溫度相當高, 在焊接接頭中會產生一些不良組織,不但嚴重降低接頭的機械性能, 而且還會在熱影響區發生晶間腐蝕。

04 機械加工及冷作

機械零件在冷加工和冷作過程中, 由于冷卻不夠和散熱不好, 易造成局部的溫度升高, 如果正好處于不銹鋼的敏化溫度范圍, 就會增加不銹鋼晶間腐蝕敏感性, 18Cr -9Ni 不銹鋼在25 %的冷變形條件下, 當C %大于0.04 %時會加速敏化。解決的方法主要是保證足夠的冷卻能力。

4 晶間腐蝕敏感性的評價

晶間腐蝕敏感性的評價具有十分重要的實際意義, 國家標準B4334 -2003 規定有“ 不銹鋼10%草酸浸蝕實驗方” 等五種不銹鋼晶間腐蝕實驗方法來評定不銹鋼晶間腐蝕敏感性, 與日本、美國等發達國家的相關標準比較, 水平相當.由于晶間腐蝕實驗方法很多, 最重要的如何確定哪一種不銹鋼最合適什么樣的腐蝕環境, 確定最可靠的檢驗方法.

5 結語

1.奧氏體不銹鋼晶間腐蝕的機理主要有“ 貧Cr 理論”和“ 晶界雜質選擇性溶解理論”。

2.C 的含量是影響奧氏體不銹鋼晶間腐蝕的最主要因素, 不銹鋼中的C 的含量小于0.03 %, 晶間腐蝕敏感性大大低, 其敏感性隨C 含量的增加而增加。

3.采用超低碳的不銹鋼時, 減少鋼中雜質的含量和固溶處理是控制奧氏體不銹鋼晶間腐蝕的主要的、最有效的措施。

4.對晶間腐蝕的敏感性的評價主要的方法有光電化學微區成像技術和共振拉曼光譜方法、EPR 法等, 這些方法具有較高的靈敏度。

5.研究晶界成分、結構、碳化物的分布等對晶間腐蝕敏感性的影響, 采用電化學、能譜分析、物理化學相分析等方法研究其定量關系, 對于防止晶間腐蝕具有重要意義。

免奧氏體不銹鋼的晶間腐蝕——容大檢測/專業第三方檢驗機構

中文

中文 英文

英文

在線客服

在線客服