摘要:在70t軋機上,以1100 ℃為開軋溫度,采用2~4道次大變形軋制方式制備超細晶TC4鈦合金,研究了變形量(60%~90%)對該合金組織和性能的影響.結果表明:TC4鈦合金中的α和β相片層狀組織在熱軋過程中因動態再結晶被分解成超細晶組織,由于動態再結晶不完全,組織中存在殘留位錯;隨著變形量增加,超細晶的數量增加且晶粒尺寸減小,合金強度增大,且塑性保持良好,拉伸斷裂方式均為韌性斷裂:經變形量為90%的大變形熱軋后,得到了高強高韌超細晶TC4 鈦合金,其平均晶粒尺寸約 150nm,抗拉強度達1135 MPa,伸長率超過9%。

引 言

TC4(Ti6Al4V)鈦合金是一種典型的雙相(α+β)鈦合金,具有密度低、強度高、熱膨脹系數低、生物相容性好、抗疲勞和耐腐蝕性能優異等特點,被廣泛用于航空航天、汽車、海洋工程、化學工程、醫療器械等行業[1G2].然而,使用條件的變化對合金的強度提出了更高的要求,如何進一步提高 TC4鈦合金的強度成為近十年來鈦合金研究的熱點之一.晶粒(組織)細化是同時提高材料強度和韌性的有效途徑,采用強烈塑性變形(SeverePlasticDeformation,SPD)技術可以獲得納米晶(晶粒尺寸在100nm 及以下)或超細晶(晶粒尺寸在1000nm 及以下)組織,進而顯著提高材料的強度.近年來,各種 SPD 技術,如高壓扭轉(HPT)[3]、等通道擠壓(ECAE/ECAP)[4]等,被廣泛應用于制備高強度 TC4鈦合金,并取得了良好的效果[3G9].但是,這些傳 統 SPD技術對生產條件的要求較高,制備的材料尺寸也較小,很難實現工業化生產.軋制是最常用也是最理想的工業化生產大型板材的方法,作為一種新型的 SPD 技術,大變形軋制能有效地細化晶粒,同時易于實現工業化生產.在前期研究 中,作者所在課題組采用大變形軋制方法成功制備了納米晶 及超細晶鋼[10G12]、鎳合金[13]和純鈦[14G15].在此基礎上,作者采用道次大壓下量的大變形熱軋方法制備超細晶TC4鈦合金,研究了軋制變形量對該合金組織和性能的影響。

1 試樣制備與試驗方法

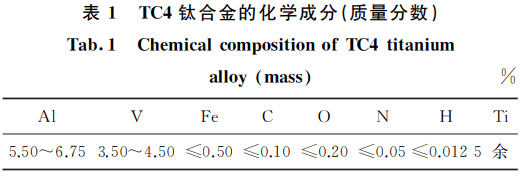

試驗原料為商用 TC4 鈦 合 金,由云南鈦業供,其化學成分見表1.使用電火花線切割機在 TC4鈦合金上切割出尺寸為100mm×30mm×20mm 的塊狀試樣,在馬弗爐中于1100 ℃保溫1h,然后在70t軋機(上海應用技術大學金屬壓力加工中心)上進行道次大壓下量軋制,開軋溫度1100 ℃,經2~4道次軋制至厚度分別為8,6,4,2mm,軋制變形量分別為60%,70%,80%,90%,終軋溫度600 ℃,水冷至室溫。

在大變形熱軋前后的 TC4鈦合金上取樣,經鑲嵌、研磨、拋光后,用 Kroll腐蝕溶液(由3mL HF、6mL HNO3 和100mL H2O 組成)腐蝕10s,再在ZEISSAXIOImager.A1m 型光學顯微鏡上觀察顯微組織.用 MTPG1A 型電解雙噴減薄儀制備薄膜試樣,雙噴液為體積分數5%高氯酸酒精溶液,溫度控制在-30 ℃左右,電壓為30V,然后采用JEOL2100F型高分辨透射電子顯微鏡(TEM)進行形貌觀察和結構分析,工作電壓為200kV,通過對10張暗場像的晶粒尺寸(晶粒數大于100個)進行統計,計算平均晶粒尺寸.對大變形熱軋前后的 TC4鈦合金試樣進行研磨、拋光,再用體積分數5%高氯酸酒精溶液電解拋光 并 去 應 力 處 理 后,用 ShimadzuXRDG6000型 X射線衍射儀(XRD)進行物相分析,

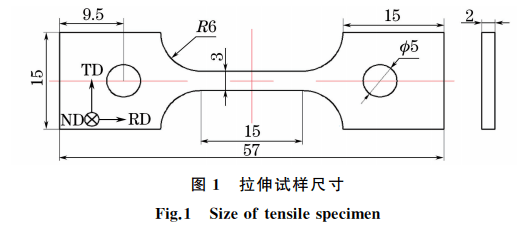

采用銅靶,Kα 射線,電壓40V,電流40mA,掃描范圍為30°~90°.使用402SXV 型顯微硬度計進行維氏硬度測試,載荷為4.903N,保載時間為15s.根據 ASTM E8/E8M 設計拉伸試樣,尺寸如圖 1 所示,RD,TD,ND 分別為軋制方向、橫向和法向;根據 GB/T228-2002,在 Zwick/RoellGZ100型萬能拉伸試驗機上進行室溫拉伸試驗,拉伸應變速率為1×10-3s-1.

2 試驗結果與討論

2.1 顯微組織

由圖2可知:大變形熱軋前 TC4鈦合金的組織由片層狀α和β雙相組成,原始等軸狀晶界清晰,平均晶粒尺寸約400μm;隨著變形量的增加,其組織顯著細化;在60%和70%變形量下 TC4鈦合金的原始粗大晶粒被壓扁拉長,且在變形過程中由于位錯增殖,粗大晶粒內部被分割成細小的亞晶粒;當變形量為80%時,合金中晶粒的完整形貌消失,出現明顯的軋制變形帶;當變形量為90%時,合金中的變形帶更加細密和均勻,組織更加細小.由圖3可見:大變形熱軋后TC4鈦合金發了強烈塑性變形,組織明顯細化,變形量為 60%時,鈦合金組織中存在超細晶和一定程度的位錯;隨著熱軋變形量的增加,超細晶數量增加,晶粒尺寸略有減小,位錯密度變化不大;當熱軋變形量為80%時,TC4鈦合金中的超細晶數量較多、晶界相對清晰,當 變形量超過 90% 后,超細晶晶界不清晰,位錯密度和點陣畸變明顯高于其他變形量熱軋后的.這種變化規律可以由動態再結晶進行解釋:在大變形熱軋過程中,晶粒通過在晶界等位錯聚集處形核長大發生再結晶 (非連續動態再結晶),或由變形生成小角度晶界晶粒并在變形量進一步增加時直接轉變為大角度晶界發生再結晶(連續動態再結晶),隨后再結晶晶粒長大,原始片層狀組織被逐步分解成超細晶[16].

由圖4 可見:經變形量為 90% 的 大 變 形 熱 軋后,TC4鈦合金中含有大量因劇烈塑性變形而形成的 高密度位錯、位錯胞和亞晶等,其組織明顯細化;對選區電子衍射(SAED)花樣分析后發現,衍射環由 密排六方和體心立方兩套斑點組成,分別對應鈦合金的α和β相,衍射斑點呈不連續環狀,說明軋制后 TC4鈦合金組織中存在大量的大角度晶界[14,17];在 TEM 暗場像中可以明顯觀察到超細晶,統計得到的平均晶粒尺寸約150nm,由于此處使用 TEM暗場像測量的晶粒數量有限,所得平均晶粒尺寸與實際情況可能存在少許誤差.與大變形熱軋前的TC4鈦合金相比,經90%變形量熱軋后合金的組織 明顯細化,采用大變形熱軋成功制備得到了超細晶 TC4鈦合金.

2.2 物相組成

由圖5可知:大變形熱軋前后 TC4鈦合金的組 織均由α和β相組成,熱軋前 TC4鈦合金中的β相 體積分數約10%,其衍射峰強度較低,大變形熱軋 前后兩相的衍射峰強度變化不大,說明熱軋前后合 金中的α和β相含量基本保持不變;α(101 -1)面的衍 射峰在大變形熱軋后有明顯的寬化現象,說明軋制 后 TC4鈦合金的晶粒得到了細化,這與顯微組織的 觀察結果相符.通常 TC4鈦合金在軋制后會形成 (0002)織構,但由圖5可知只有當變形量達到90% 時,(0002)面的衍射峰強度才有適量提高,即(0002) 取向有所增大.這是因為雖然動態再結晶會消除形 變織構,但當變形量達90%時,形變織構數量較多, 動態再結晶會來不及完全消除形變織構形熱軋前合金的874MPa提高了近30%,其伸長率超過9%,呈現出高強高韌的特點.

形熱軋前合金的874MPa提高了近30%,其伸長率超過9%,呈現出高強高韌的特點.

材料的強度與晶粒尺寸之間符合經典的 HallGPetch關系,即:

![]()

式中:σy 為屈服強度;σ0 為材料常數,與位錯移動時所受晶格阻力有關;ky 為常數;d 為平均晶粒尺寸.由式(1)并結合圖2~圖4分析可知:隨著熱軋變形量的增加,TC4鈦合金的晶粒尺寸減小,強度增加;經90%變形量熱軋后 TC4鈦合金除了組織得到進一步細化外,在晶粒內部還出現了高密度位錯、位錯胞以及非平衡晶界,因此其強度增加顯著.此外,TC4鈦合金在強度提高的同時保持了優異的塑性,這仍然要歸因于組織的細化.在變形時位錯可以在更多相對細小的晶粒中啟動,不同細小晶粒間的變形更容易協調,從而推遲了應力集中和斷裂的發生,提升了塑性.可見,通過道次大壓下量的大變形熱軋可以獲得高強高韌的超細晶 TC4鈦合金材料。

2.4 拉伸斷口形貌

由圖8可見,經大變形熱軋后TC4鈦合金的拉伸斷口均呈韌窩狀,為典型的微孔聚集型韌性斷口.鈦合金受力時,因位錯的塞積作用,在晶界、亞晶界、析出相、夾雜物處首先形成微孔;隨著變形的繼續,微孔相互連接并長大,導致合金斷裂[18].隨著熱軋變形量的增加,韌窩尺寸減小、深度變淺,說明合金塑性變差.這是因為變形量越大,合金的晶粒尺寸越小,微孔形核數量越多。

3 結 論

(1)通過大變形熱軋及道次大壓下量的方法成功制備了超細晶 TC4鈦合金,經變形量為90%的大變形熱軋后,可以獲得平均晶粒尺寸約 150nm的超細晶組織,合金的抗拉強度從874 MPa提升到1135MPa,伸長率超過9%。

(2)TC4鈦合金在大變形熱軋過程中發生了動態再結晶,隨著熱軋變形量的增加,超細晶數量增加、尺寸減小,晶粒內殘留位錯、亞晶等缺陷的密度增加,合金的硬度和強度增大;由于超細再結晶組織的形成,大變形熱軋后 TC4鈦合金仍然保持了優異的塑性,拉伸斷裂方式均為韌性斷裂。

標簽:

中文

中文 英文

英文

在線客服

在線客服