GB10124-1988 金屬材料實驗室均勻腐蝕全浸試驗方法

1, 主題內容與適用范圍:

本標準規定了金屬材料實驗室均勻腐蝕全浸試驗方法的適用范圍、引用標準、試樣、試驗裝胃、試驗溶液、試驗時間、試驗條件和步驟、試驗結果和試驗報告,2,引用標準:

GB 2477 磨料粒度及其組成

GB 4334. 6 不銹鋼5%硫酸腐蝕試驗方法

GB 4334. 8 不銹鋼42%氯化鎂應力腐蝕試驗方法

GB 8170 數值修約規則

試樣:

3. 1 試樣的形狀和尺寸

3. , . 1 試祥的形狀和尺寸應隨被試材料的原始條件及所使用的試驗容器而定,應盡址采用單位質址表面積大的、側面與總面積之比值小的試樣。一般情況下,與軋制或鍛造方向垂直的面積不得大千試樣總面積的斗己每個試樣表面積不應小千l O cm 2 o

3- 1. 2 推薦兩種形狀的試樣,它們的規格如下:

板狀試祥 : 外形尺寸l X b X h,mm,50X25X(2~5)。

圓形試樣 : 外形尺寸少X h,mm,30X (2~5)。

根據試驗目的不同,也可選用其他形狀和尺寸的試樣。

同批試驗的試樣形狀和規格應相同。

3. 2 試祥的制備

3. 2. 1 在板材或帶材上取祥時,應沿軋制方向切取,如軋制方向不清或不沿軋制方向切取時,須在報告中注明要盡植避開板帶邊緣部分。

3. 2. 2 在圓棒上取樣時,應從棒材截面中部沿縱向切取。如沿徑向切取,需在報告中注明。鑄件、焊接件、敷熔金屬材料等的取樣和制備方法,由試驗雙方協商決定。

3. 2. 3 試樣可以用各種機械方法加工到預定的尺寸,但必須避免由此可能引起的試祥性能的任何變化。采用剪切法時,需對剪切的斷面進行再加工,以去除受剪切影響的部位。

3-2. 4 為了提高試驗結果的均一性,可用砂紙研磨或其他機械方法去掉原始金屬表面層。試樣最終的 表面使用符合GB 2477規定的120號粒度的水砂紙進行研磨,在同一張砂紙(布)上只能磨同一種材料

試樣。但檢驗原始金屬表面對腐蝕速率影響的試驗的試樣不在此例。

3, 2. 5 特殊情況下采用干磨時,必須在報告中注明。

3-2. 6 試樣的棱角應予以保持,不允許倒角。

3, 3 對試樣的其他要求

3, 3- 1 試樣如需懸掛,允許在試樣上鉆孔,但孔徑不應大千4 mm。

3, 3, 2 需要時可用適當的方法在試樣上作出鑒別標記。

3, 3, 3 經過最終研席處理的試樣應及時用水、氧化鎂粉糊等充分去沺并洗滌,然后用內酮、酒精等不含

氯離子的試劑脫脂洗凈,迅速干燥后貯千干燥器內,放罰到室溫后再測扯面積和稱單。

3, 3, 4 試樣表面積的計算應精確到1%。

3, 3, 5 在進行測址尺寸、稱重等操作時,必須使用干凈無油污的測植工具,并需帶卜凈的工作T套。 3, 3- 6 稱重時應使用精度不小十土O. 5 mg的分析天平。

4試驗裝置

4, 1 容器

4. , . 1 容器材質應使用對腐蝕介質呈惰性的材料,常用的有玻璃、塑料、陶究等。

4,,. 2 沸騰和高溫條件下試驗時,可使用帶有錐形磨口并配有冷卻效果良好的回流冷凝器的燒的。拊薦使用GB 4334. 6和GB 4331. 8中所示的容器。

4,,. 3 室溫下試驗時可用適當密閉的容器。

4.2 溫度保持系統

根據不同的溫度要求,選擇能使試驗溶液保持在規定溫度范圍的溫度保持系統。

4.3試樣支持系統

4.3- 1 試樣支持系統應能把試祥支持于試液中間,支持系統的材質應對試液和試樣呈惰性,它與試樣的接觸面積應盡可能小。

4. 3. 2 一般情況下采用玻璃支架或掛鉤,也可用塑料、陶瓷及化學纖維等材質的支持系統。

4, 4 其他裝置

試驗期間,試液如需攪動或待續流動與補充,則須根據根據實際情況和添置相應的裝置,以達到試驗要求。

5試驗溶液

5. 1 試驗溶液的來雁和成分視試驗目的面定,一般有大然的和人工的兩種。消水 、 工業廢水及生產過程 中的介質 一般歸入自然介質。在使用這一類溶液時需要測定其主要成分。

5. 2配制溶液時,使用蒸熘水或去離f水和符合國家標準或專業標準中的分析純級別的試劑。如用扛 他級別的試劑時需在報告中說明。

5.3溶液的濃度用重扯百分比表示,如用其他方式表示,則需注明。

5.4其他參數如pH值、溶解氣體址等由試驗雙方商定

5. 5試驗溶液的用植為每1 cm 2試樣表面積不少千20 mL。

5. 6試驗溶液的溫度控制精度應在土lC以內。室溫試驗時,應在報告上寫明試驗期間實際品度的十F限和平均溫度值。

5.7溶液如要充氣時,應避免氣流直接噴灑在試樣上。這一操作須在試樣放入前迼當時間開始)I在招個試驗期間持續進行。如需排除溶解氧,可用惰性氣體(如氮氣)充氣。

6試驗時間

6. 1 試驗時間指試樣浸入溶液并到達規定的溫度時開始.直到試樣取出時為止的整個時同。

6. 2 試驗時間的確定要依據腐蝕速率的大小以及試驗材料在試驗溶液中能否形成鈍化膜。一般情況下`長時間試驗的結果較準確,但發生嚴重腐蝕的材料則不需要很長的試驗時間。對能形成鈍化膜的材 料,在邊緣條件下,需要延長試驗時間、從而得到較為實際的結果。

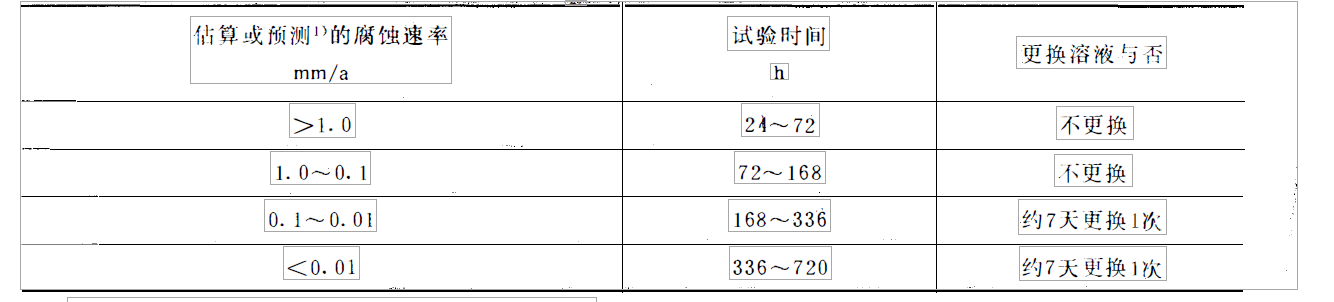

6- 3 最常用的試驗周期是48~ 168凡具體選擇時可參閱下表。

預測試驗時間為24h, 溶液星為20mL/cm氣

6. 4 試驗期間需要更換溶液時,操作要迅速今試樣不需處理。從再次到達規定溫度開始累積計11試驗時 間。

6. 5 如需了解試驗時間對金屬腐蝕以及對介質腐蝕性的影響程度,并確定最佳試驗周期,可使用計劃 化的間歇腐蝕試驗方法,見附錄A。

7 試驗條件和步驟

7. 1 按5.5條取適址溶液性千已充分洗滌過的試驗容器中。

7. 2 將試樣全部浸入溶液中,也可以先將試樣性千容器內再倒入溶液。溶液需除氣或充氣時,試樣必須 在通氣至少半小時后(視溶液量而定)再放罰到溶液中去。

7. 3 每組試驗至少取三個平行試樣。

7. 4 試樣應盡址放性在溶液中間的位罰,不允許與容器壁接觸。一般情況下每一容器內只能放罰一個 試甘,如需放兩個以上試樣時,試樣間距要在1 cm以上。

7. 5 使用溫度保持系統使溶液盡快到達規定的溫度,此時即開始計時。

7. 6 沸騰試驗時應使溶液保持微沸騰狀態。為防止暴沸,可以加入適屈的助沸物,如小玻璃球、陶瓷碎屑或聚四孤乙烯屑等。

7. 7 試驗期間應經常觀察試樣和溶液的變化情況,并作記錄。

7. 8 到達預定時間后取出試樣,先用水沖洗,然后用毛刷、橡皮器具等擦去腐蝕產物,也可用超聲波等 方去進行清洗。如腐蝕產物不易去除時國可用化學或電解法進行清除,參閱附錄B。

7. 9 用上述方法清洗后的試樣,按3. 3. 3和3. 3. 6處理。

8 試驗結果

s. 1 本標準采用腐蝕速率作為試驗結果的表達形式。若材料產生局部腐蝕,則按有關試驗方法進行l 理

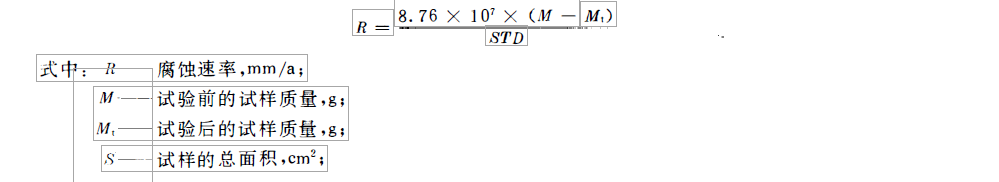

s. 2 腐蝕速率的計算公式如下:

請點擊輸入圖片描述(最多18字)

8, 3某些金屬(如欽、鉆等),它們舊腐蝕產物是一層堅固致密的氧化物,難以用化學們或 殷的饑械方法去除,此時可用增重腐蝕速率來表達試驗結果。

8. 4有時為廠某些特殊需要,試驗結果也可用其他腐蝕速率單位表示,但需在報告中說明

8. 5腐蝕速率用所試艙的全部平行試樣的平均值作報導;當某個平行試祥的腐蝕速卒氣1勹勹仇乙相對偏差超過10%時,應取新的試樣作重復試驗.用第二次試驗結果進行報導。普再達不刊哎K時,則歸同叮 報導兩次試驗全部試樣的平均值和每個試祥的腐蝕速率。但腐蝕速率小千O. I mm國時小什此例`此叮 應報導全部試樣的腐蝕速率。

8, 6本試驗所獲得的腐蝕速率只能用來評價被試材料在某種試驗介質中的耐蝕性,1、甘七用木i21行兇種 材料在其他介質中的耐蝕性。

8. 7 測址、計罰的數值需要修約時.按GB 8170有關規定處理。

9試驗報告

試驗報告應包括如下內容:

a. 試樣材料的牌號(代號)、化學成分及狀總;

b. 試驗溶液成分、溫度及試驗時間;

c8 試驗中發生的現象及腐蝕速率;

d. 試樣上腐蝕產物的清冼方法;

e. 腐蝕速率或增重腐蝕速率;

f. 需要注明情況的備注;

g. 操作和審核人員的署名;

h.報告日期。

涉及測試:

中文

中文 英文

英文

在線客服

在線客服